管道焊缝的焊接技巧。看看牛人是怎么焊接的,人家属于科班出身,不同于土灶出身,虽然正规,但说的有点难懂。需要的考虑收藏,路过的就别看了,哈哈,点个赞走人。

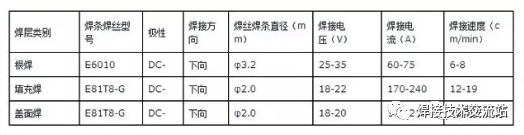

焊接设备:根焊使用ZX7-400-3焊机;填充、盖面使用熊谷ZD-500多功能半自动焊机。

焊接材料:根焊采用伯乐φ3.2 E6010纤维素焊条;填充、盖面采用林肯E81T8-G φ2.0药芯自保护焊丝。

坡口清理:组对前,首先进行坡口清理。用角向磨光机或电动钢丝刷清除坡口及正反面边缘25mm范围内的油、锈、水及其它污物,直至全部露出金属光泽。

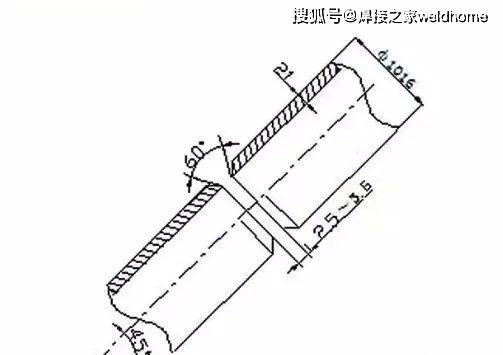

管口组对:管口组对直接影响根焊质量,必须严格按焊接工艺参数进行,控制坡口钝边控制在0.5~2.0mm范围内;坡口间隙严控在2.5~3.5mm,管口顶部为2.5mm,管口底部为3.5mm。

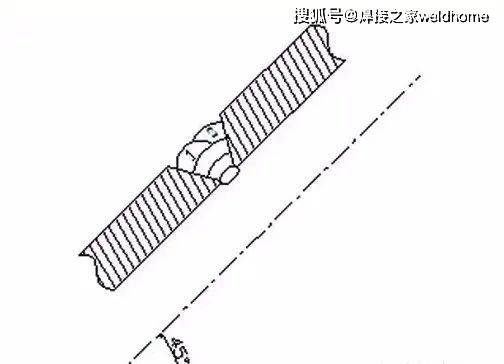

管口定位焊:管口定位使用内卡点固,可用8~10个U型卡,均匀对称分布于管口内,牢固焊接。然后将焊件以斜45°位置固定在焊架上。

焊接工艺参数是指导焊接操作的重要依据,从根焊打底,到填充、盖面焊,都必须守焊接PROC,严控焊接工艺参数。

焊前预热:X70钢级较高,有较强的裂纹倾向,根焊前一定要进行预热,将坡口及周围加热到80~120℃,才可以进行根焊。

根焊:采用E6010纤维素下向焊,双人组合从管顶起焊。起焊点从顶点超过中心线mm处起焊,从坡口表面上引弧,然后将电弧引至坡口根部,待钝边熔透后沿焊缝直拖向下。

采用短弧操作,防止产生气孔,利于坡口根部熔透,防止产生未焊透和未熔合,同时要防止产生内凹和塌陷,并做到更换焊条时接头处饱满。

根焊焊完后,应彻底清除表面熔渣和飞溅,尤其是焊缝与坡口表面交界处应清洗整理干净,避免在下层焊道焊接时产生夹渣。

填充层选用林肯E81T8-G φ2.0药芯自保护焊丝,采用手工半自动焊。

X70级钢材有一定的裂纹倾向,为防止产生裂纹,一定要保证层间温度达到80℃以上,冬季焊接施工一定要采取适当的加热措施。

根焊完成后,应立即进行焊层清理,紧接着进行热焊层及填充层的焊接;填充层的焊接缺陷主要为气孔、夹渣和未熔合。

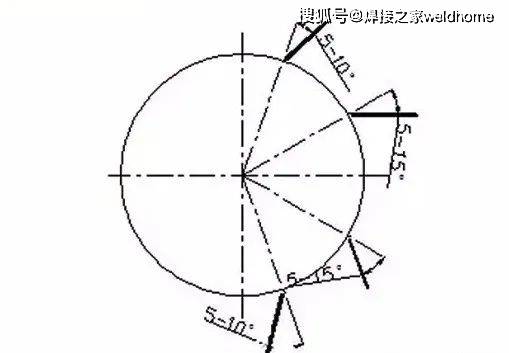

填充焊时保持短弧焊接;采用直线运条或稍作摆动;自上而下不断调整焊枪倾角,使焊丝保持如图2所示角度;

填充层较宽时,可用排焊,要先排下道再排上道,依次往上,如图3所示,焊道要求均匀、饱满,两侧熔合良好。

特别需要注意,填充焊最后一层时,不能破坏坡口边缘,保证盖面层坡口轮廓分明(如图3所示),为盖面焊控制熔宽提供参照。

盖面焊应该做到焊缝外观尺寸合格,无焊接缺陷,成型美观,是焊口的最后一道工序,也是关键工序。

斜45℃管口盖面焊,有突出的难点,外观有可能会出现咬边和焊缝超高的缺陷,焊道之间有可能会出现沟槽,一定要采用适当的工艺方法:严格按工艺参数要求,采用直线稍加摆动运条,摆动幅度要适当,

熔化两侧坡口边缘1.5mm~2mm为宜,采用摆动运条,有利于气体析出和熔渣上浮,可防止气孔和夹渣产生;施焊时宜要先排上道,再排下道,

如图4所示,这样不仅可适当减少排焊道数,且易于控制焊缝咬边、焊道超高及焊道之间出现沟槽等现象,焊道之间过渡平缓,成型美观,利于提高焊缝质量和效率。